Reportage : la blanchisserie des Pays de Rance

Aurélie Pasquelin

Fondé en 2004, le Groupement d’intérêt économique Blanchisserie des Pays de Rance traite chaque jour plus de dix tonnes de linge hôtelier et résident. Cette blanchisserie industrielle située à côté de Dinan est notamment équipée d’un trieur automatique et a mis en œuvre un marquage RFID UHF, qui lui permettent de totalement intégrer les vêtements personnels des résidents à ses process.

Créé à l’initiative des Centres Hospitaliers de Saint-Malo et de Dinan, de la fondation Saint-Jean-de-Dieu de Léhon et de l’EHPAD du Minihic-sur-Rance, le Groupement d’intérêt économique Blanchisserie des Pays de Rance (BPR) traite, depuis plus de 17 ans, le linge hospitalier d’établissements sanitaires et médico-sociaux de son territoire. Aujourd’hui composé de 19 membres et de quatre clients répartis entre les départements de l’Ille-et-Vilaine et des Côtes-d’Armor, l’établissement fonctionne de manière autonome, « mais il n’a pas vocation à générer des bénéfices », tient à rappeler Guillaume Baldinho, directeur opérationnel de la BPR. « Les tarifs sont déterminés chaque année sur la base d’un budget prévisionnel et les appels de fonds sont ajustés pour un bilan annuel à l’équilibre », ajoute le responsable, soucieux de « maintenir l’équilibre entre le coût et l’intérêt » pour ses adhérents. C’est ici toute la particularité de ces GIE qui se sont bâtis un peu partout en France, regroupant le traitement du linge de plusieurs établissements dans un seul et même lieu.

La BPR est ainsi installée à Taden, non loin de Dinan, dans les Côtes-d’Armor. Sur place, une cinquantaine de personnes veille chaque jour à la prise en charge du linge qui doit être transporté, lavé et conditionné avant d’être rendu aux établissements adhérents et aux clients. « Basée sur la mutualisation et l’industrialisation des process, qui permettent aux établissements de maîtriser leurs coûts, la BPR offre un large choix d’articles performants et un traitement du linge sûr et hygiénique », insiste Guillaume Baldinho. Organisée selon le principe de la marche en avant, la blanchisserie inter-hospitalière a ainsi adopté la méthode RABC, garantissant dès lors la qualité bactériologique des textiles traités. Et ce, pour le linge plat comme les draps et les serviettes, et le linge en forme à l’instar des vêtements qui lui sont confiés par de nombreux résidents et patients.

La BPR est ainsi installée à Taden, non loin de Dinan, dans les Côtes-d’Armor. Sur place, une cinquantaine de personnes veille chaque jour à la prise en charge du linge qui doit être transporté, lavé et conditionné avant d’être rendu aux établissements adhérents et aux clients. « Basée sur la mutualisation et l’industrialisation des process, qui permettent aux établissements de maîtriser leurs coûts, la BPR offre un large choix d’articles performants et un traitement du linge sûr et hygiénique », insiste Guillaume Baldinho. Organisée selon le principe de la marche en avant, la blanchisserie inter-hospitalière a ainsi adopté la méthode RABC, garantissant dès lors la qualité bactériologique des textiles traités. Et ce, pour le linge plat comme les draps et les serviettes, et le linge en forme à l’instar des vêtements qui lui sont confiés par de nombreux résidents et patients.

11 % de linge résident

Guillaume Baldinho, directeur opérationnel de la BPR.© Aurélie Pasquelin

La technologie RFID UHF…

© Aurélie Pasquelin

… pour une meilleure traçabilité

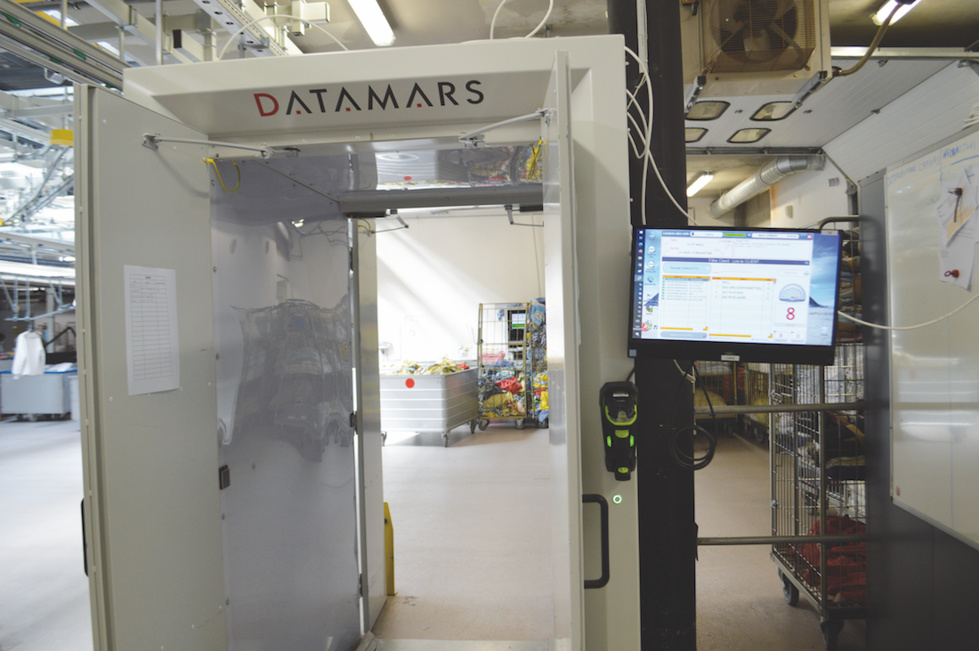

Avant d’être chargé dans les camions, le linge propre est vérifié une dernière fois dans ce portique blindé permettant une lecture ciblée des puces électroniques. © Aurélie Pasquelin

Plusieurs démarches en faveur du développement durable

© Aurélie Pasquelin

« Cette volonté de réduire notre consommation de plastique et de papier est menée par tous les adhérents du GIE et s’inscrit dans une démarche plus globale de développement durable, que nous mettons en place depuis plusieurs années », explique le directeur de la BPR. Ayant déjà travaillé sur ses consommations, et notamment sur son ratio chimie-eau avec, aujourd’hui, un lavage à 40°C et la possibilité de monter à 60°C, la blanchisserie s’est en effet équipée, depuis plusieurs années, d’un système de compression de gaz de ville pour alimenter ses camions. Outre une réduction notable de ses coûts de fonctionnements, cette approche, et toutes celles liées aux nouvelles exigences environnementales, sont « essentielles pour inscrire la BPR dans l’avenir », conclut son directeur.

Avant d’être traité, chaque vêtement est marqué par des puces utilisant la technologie RFID UHF. © Aurélie Pasquelin

Réalisé au sein-même de la blanchisserie, le marquage du nouveau linge est confié à un service dédié et des agents formés. Chaque jour, des centaines de pièces reçoivent ainsi une puce. « Pour chaque pièce d’un trousseau, nous couplons la puce avec le vêtement en entrant un bref descriptif dans le logiciel et en l’installant par thermocollage », décrit Delphine, en charge de l’opération. Pour ces articles qui arrivent pour la première fois au sein de la BPR, la salariée effectue également un tri, mettant de côté les matières trop fragiles pour un fonctionnement industriel, telles que le cachemire, le cuir, la soie, le lin… « Nous informons régulièrement les établissements et les familles sur le fait que ces produits ne supportent pas un traitement industriel. Néanmoins, si nous en recevons quand même, nous les renvoyons non-traités, en précisant bien pourquoi », explique Guillaume Baldinho.